Maximize os fatores de transporte em sua mina. Melhore seus lucros finais.

Fatores Caminhões" é um termo coletivo usado na indústria de mineração para descrever os vários elementos que estão relacionados ao uso e utilização de caminhões. Em última análise, o custo por tonelada é o fator-chave que afeta a lucratividade do resultado final. Ele é influenciado por inúmeros subfatores que podem ser rastreados independentemente.

O principal fator que influencia e determina o custo por tonelada transportada é o volume real medido de material carregado em um caminhão em relação à capacidade nominal de carga útil do caminhão, conforme especificado pelo fabricante. A utilização da capacidade tem uma relação direta com os custos operacionais, com caminhões subutilizados aumentando os custos operacionais e o custo por tonelada transportada.

De nossa experiência, algumas minas utilizam a capacidade nominal de carga útil como medida de todas as cargas, enquanto outras podem utilizar um fator de subcarga médio estimado (por exemplo, 5%) para medir e contabilizar o material que está sendo deslocado por seus caminhões. Embora estes dois sistemas sejam simples de aplicar, eles não fornecem uma medida precisa do material real deslocado, entregue à fábrica ou ao estoque. Em ambos os casos, a precisão pode ser substancialmente comprometida, tornando a elaboração de relatórios e o planejamento um desafio.

Vamos considerar um exemplo de uma mina com cinco caminhões de 60T, cada um com 10 cargas por turno, 3 turnos por dia. O material total deslocado com capacidade nominal é de 9.000T por dia (3,285mT por ano). Se você aplicar um fator de subcarga médio conservador de 5% à capacidade de 60T, você obtém uma carga útil média de 57T por caminhão. Isto resultaria em 3.121mT realmente deslocados anualmente, uma redução significativa em relação ao nominal (-164.000T), totalizando quase 2.900 viagens extras a cada ano.

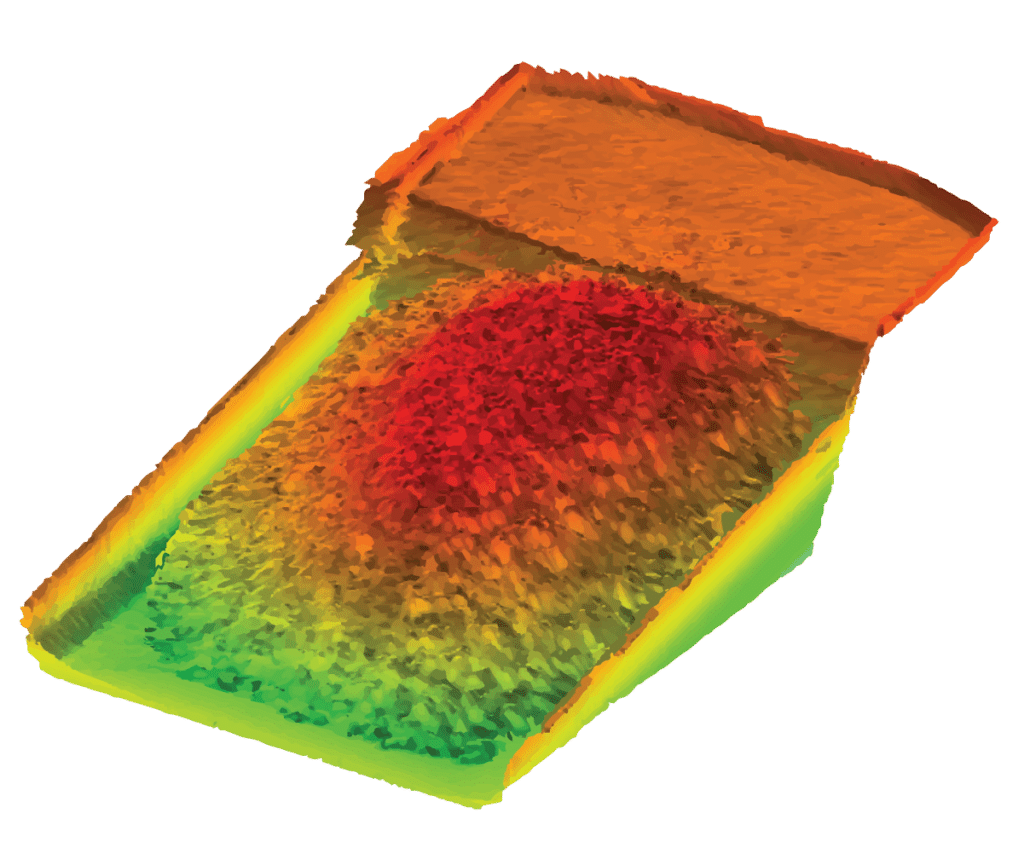

Subcarregado

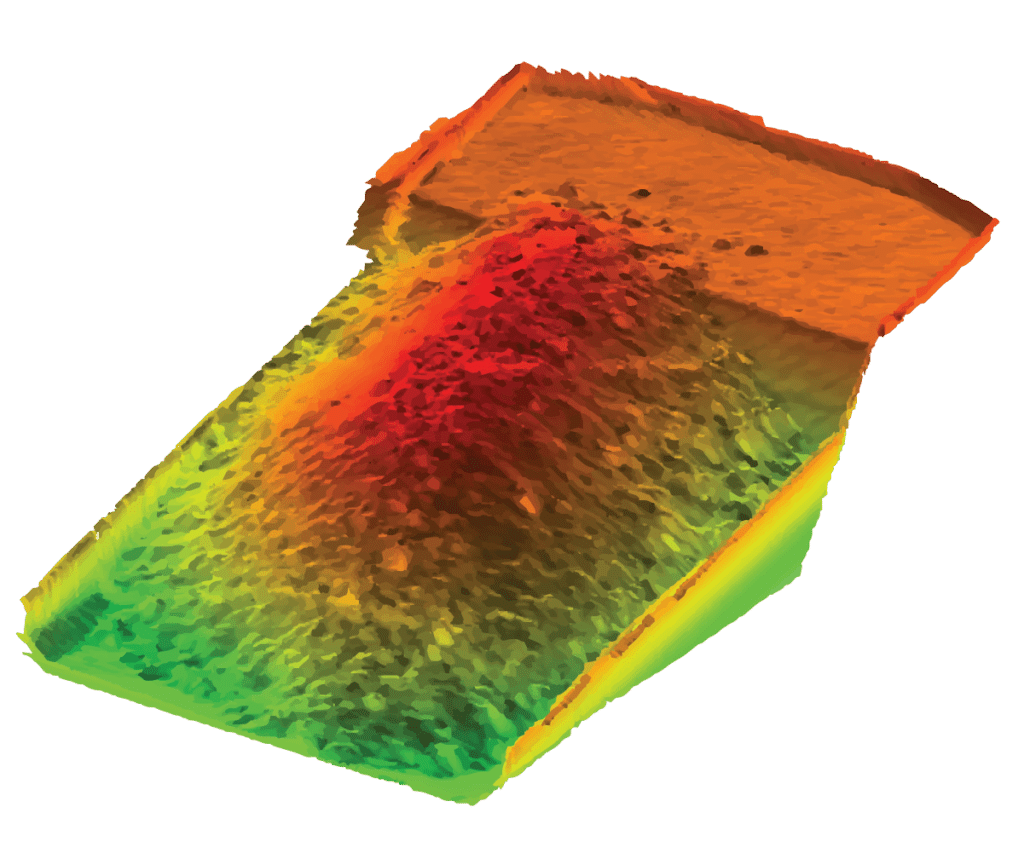

Carregado de forma ideal

A partir dos estudos de auditoria de carga no local que realizamos e dos resultados de medição dos scanners LVS instalados, normalmente descobrimos que os caminhões de mina estão, em média, com subcargas entre 5-15% e, nos piores casos, vimos 20-25%. Isto pode ter enormes implicações de produção e financeiras para uma empresa que minera qualquer valor de material, mesmo com baixo grau de sobrecarga.

O exemplo anterior se baseia no peso da tonelada de material movimentada (as minas normalmente lidam em peso e não em volume). Você pode perguntar por que usaria um scanner que mede volume cúbico e não uma ponte de pesagem para medir cargas de caminhão, e como um scanner volumétrico pode melhorar os fatores de transporte rodoviário.

Algumas minas podem operar um único caminhão com uma balança de bordo e manter essa balança calibrada, ou podem ter um conjunto de balanças que são posicionadas na lateral da estrada de transporte, pesando intermitentemente caminhões para verificar como eles estão sendo carregados. Eles geralmente não param todos os caminhões na ponte de pesagem porque é muito lento e pode reduzir a produtividade em tanto quanto 1-2 cargas a cada turno. O outro problema com o uso de balanças de pesagem é que as pontes de pesagem subterrâneas requerem muita manutenção de rotina (ou seja, tempo de parada). Os sistemas de pesagem dinâmica também podem ser imprecisos.

Neste caso, como não estão usando um sistema de pesagem para cada carga, eles estarão aplicando um fator de transporte padrão para cada carga completa, o que é impreciso e causa grandes discrepâncias entre o departamento de transporte (ou empreiteiro) e a fábrica (ou planta de processamento). Por exemplo, o departamento de transporte pode alegar que entregou 400T para a ROM (Run Of Mine) pad. Quando a fábrica de processamento processa o material, eles podem pesá-lo a 360T, 10% a menos do que teriam pago ao departamento de transporte ou empreiteiro.

Ao utilizar o Loadscan LVS, há benefícios e ganhos significativos a serem obtidos que podem aumentar os fatores de transporte, a produtividade e os resultados finais.

Enquanto o LVS mede o volume, ele pode convertê-lo em toneladas de peso com base em um fator de densidade aparente conhecido. Fatores exatos de densidade a granel para cada grau de material podem ser estabelecidos e cruzados, fazendo um caminhão sobre a escala ou usando a escala de bordo para obter o peso do material, e então realizando um cálculo do fator em relação à medição do volume gerado pelo LVS, ou seja, Tonelada/Volume = densidade a granel (60T/32m3 = 1,875 fator de densidade a granel). Em outras palavras, 1m3 pesa 1,875T. Portanto, se o material transportado tem um fator de densidade a granel de 1,875, então o caminhão 60T deve transportar 32m3 de material.

A leitura de volume é complementar à medição de peso com balanças. Ao combinar peso e volume, a medição de densidades de material a granel e cargas úteis é mais precisa.

Em uma recente instalação de mina, medimos três caminhões (60T/32m3 de capacidade do silo) após a instalação do sistema LVS. As cargas medidas foram de 28,5m3, 29,8m3 e 24,3m3 respectivamente, resultando em uma média de 27,5m3. Com base nestas medições de amostra, concluímos que os caminhões estavam sendo subcarregados em média 14%.

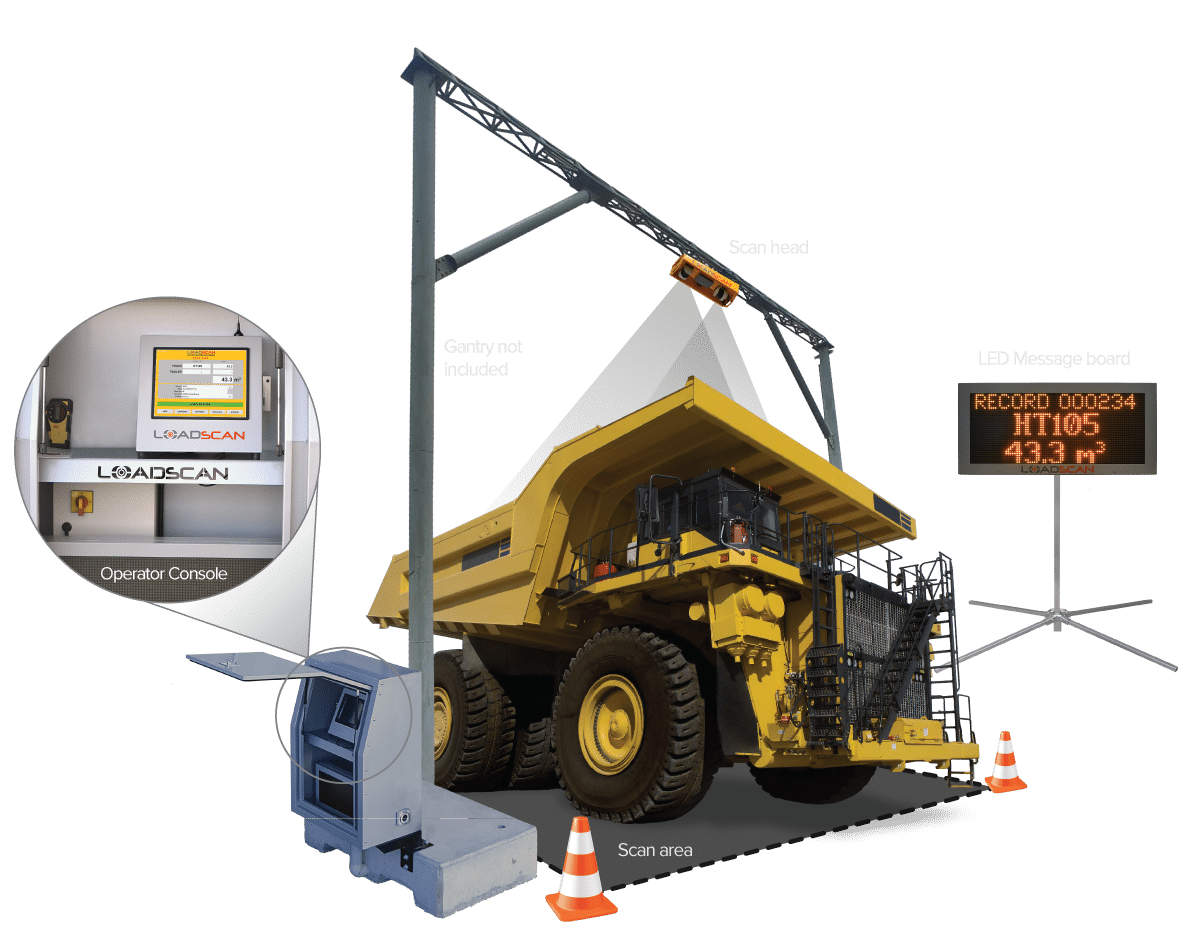

O Loadscan LVS é um sistema automatizado de drive-through com o resultado da medição exibido em um painel de mensagens LED em tempo real. Os motoristas vêem imediatamente o status de sua carga e podem informar ao operador do carregador se a carga foi sub ou sobrecarregada, evitando mais cargas sub-ótimas (a sobrecarga pode ser perigosa e também aumentar o desgaste do veículo).

Uma grande vantagem do sistema LVS é que os gerentes de transporte podem ver os resultados em tempo real. Nas minas, o sistema LVS é normalmente conectado à rede da empresa e os resultados podem ser visualizados em seu software de gerenciamento de minas, ou podem usar nosso software proprietário de relatório Overview ou o serviço de nuvem MyScanner. Se qualquer discrepância de carga for identificada pelos gerentes de transporte, eles podem tomar medidas corretivas imediatas.

Os gerentes também podem visualizar imagens 3D de cada carga e salvar um arquivo de imagem para compartilhar com os operadores da carregadeira nas reuniões de início de turno, permitindo a melhoria contínua no carregamento dos caminhões. Os operadores de carregadeiras se tornam mais conscientes de suas práticas de carregamento, sabendo que estão sendo observados e verificados contra um sistema independente e irrefutável que não pode ser manipulado para dar medidas infladas, como pode ser o caso de balanças de carregadeiras/escavadeiras.

O resultado direto da implementação de um leitor de volume LVS é uma melhoria mensurável nos fatores de transporte de cargas (e, em última instância, na rentabilidade).

Se você gostaria de se beneficiar de melhores fatores de transporte rodoviário, entre em contato conosco através de nosso formulário de consulta.